ギアドライブ

機械工学における一般的な伝動機構にはギアドライブ、チェーンドライブ、ベルトドライブなどがあり、それぞれの伝動機構には独自の特徴があります。伝送方式を選択する際には、実際のアプリケーション要件、環境条件、経済コストなどの要素を総合的に考慮する必要があります。これらの伝達方法を合理的に選択することで、機械システムの安定した動作と効率的な作業を確保できます。

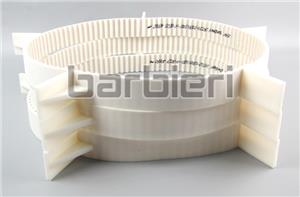

1. タイミングベルトドライブ(ベルトドライブの一種)は、タイミングベルトそしてタイミングプーリーメッシュを通して。トランスミッションは正確、安定かつ効率的で、一定の緩衝能力と衝撃吸収能力があり、発生するノイズは小さいです。ギアドライブ、チェーンドライブ、ベルトドライブの利点をいくつかまとめています。短距離伝送だけでなく長距離伝送も可能です。

同期ベルト駆動システムは、その構造自体が潤滑を必要としないため、潤滑による公害問題が回避され、保守・メンテナンスが比較的容易であり、保守コストも安価である。

2. 歯車伝動とは、2 つ以上の歯車の噛み合わせによって動力やトルクを伝達するものです。 1 つの歯車が別の歯車を駆動して動力を伝達します。ギヤは平行軸と任意の千鳥軸間の伝達を実現します。歯車伝動は、正確な伝動、高効率、コンパクトな構造、信頼性の高い動作、長寿命という特徴を備えています。ただし、長距離の2軸間の伝送には適しておらず、騒音や振動も大きくなります。

加工精度とコストの点では、歯車の加工精度とコストは比較的高いです。

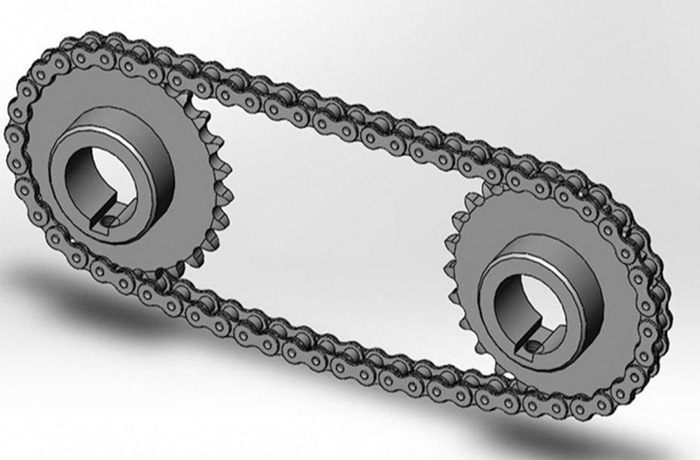

3. チェーン伝動は、チェーンとスプロケットの歯の噛み合いを利用して動力と運動を伝達します。伝送は正確であり、伝送距離は比較的長いです。ベルト伝動と比較して、チェーン伝動は弾性滑りや滑り現象がなく、伝動力が大きく、過負荷容量が強く、高温、多湿、粉塵などの過酷な環境でも使用できます。しかし、チェーン伝動は一般に平行な 2 軸間の単純な機械伝動にしか使用できず、伝動の安定性が悪く、チェーンが摩耗しやすく、外れやすいという欠点があります。

加工精度やコストの点で言えば、スプロケットの加工精度やコストは比較的低いです。

- ポリウレタンタイミングベルト

- 環状タイミングベルト

- オープンエンドタイミングベルト

- ATシリーズタイミングベルト

- Tシリーズタイミングベルト

- STDシリーズタイミングベルト

- HTDシリーズタイミングベルト

- RPPシリーズのタイミングベルト

- TT5シリーズタイミングベルト

- インペリアルシリーズタイミングベルト

- サポートされているポリウレタンフラットベルトシリーズ

- 両面タイミングベルト

- ATNシリーズタイミングベルト

- バッキング付きタイミングベルト

- ファブリック付きタイミングベルト

- タイミングベルトパンチング

- ポリウレタンセルフトラッキングタイミングベルト

- プロファイル付きポリウレタンベルト

- 特殊加工タイミングベルト